8 Minuten

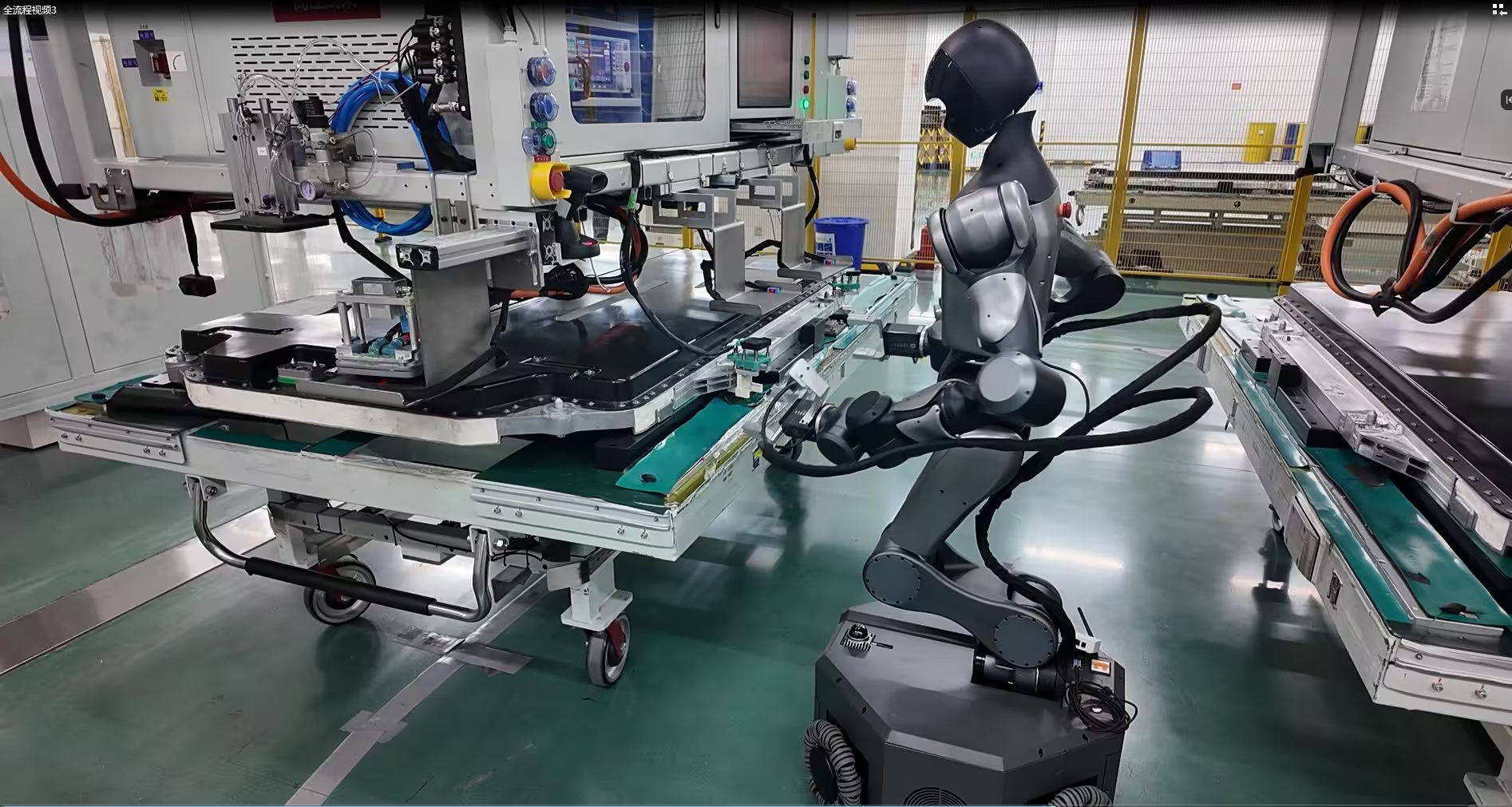

CATL hat humanoide Roboter leise von Vorführungen in echte Fabrikarbeit überführt und setzt seinen Moz-Roboter entlang einer Batteriepack-Fertigungslinie ein. Dieser Schritt deutet darauf hin, dass verkörperte Intelligenz (embodied intelligence) inzwischen bereit sein könnte, qualitätskritische Aufgaben in der Elektrofahrzeugproduktion zu übernehmen.

Moz betritt die Produktionslinie — nicht nur zur Schau

Der Humanoid mit dem Namen Moz wurde von Spirit AI entwickelt, dem Robotikzweig von CATL. Anders als viele medienwirksame Demonstrationen, die Schlagzeilen machen, gibt CATL an, eine groß angelegte Einführung von Moz in einem Werk für Leistungsspeicher abgeschlossen zu haben. Damit gehört die betroffene Produktionslinie zu den ersten, die humanoide „verkörperte Intelligenz“-Roboter in nennenswertem Umfang produktiv einsetzen.

Statt auf einfache Pick-and-Place-Aufgaben beschränkt zu sein, ist Moz in Prozessabschnitten stationiert, in denen Präzision und Zuverlässigkeit nicht verhandelbar sind. Das markiert eine bedeutsame Verschiebung — weg von Konzeptbeweisen und Showeinlagen hin zu Maschinen, die Arbeit verrichten, die Produktqualität und Umsätze direkt beeinflusst.

Entwicklung und Integration durch Spirit AI

Spirit AI hat Moz als Plattform konzipiert, die sensorische Wahrnehmung, adaptives Bewegungsverhalten und industrielle Schnittstellen kombiniert. Die Integration in bestehende Fertigungsumgebungen erforderte nicht nur mechanische Anpassungen, sondern auch Software-Integrationen mit Manufacturing Execution Systems (MES) und Sicherheitsprotokollen. CATL betont, dass die Lösung mit Blick auf Wartbarkeit, Ersatzteilversorgung und Predictive Maintenance ausgelegt wurde, um industrielle Einsatzzeiten zu maximieren.

Skalierte Einführung statt einzelner Demonstrationen

Wichtig ist hierbei die Skalierbarkeit: CATL berichtet demnach nicht von einem einmaligen Testversuch, sondern von einer großflächigen Rollout-Phase über mehrere Linienabschnitte hinweg. Solche Rollouts erfordern wiederholbare Installationsprozesse, standardisierte Trainingsroutinen für das Sensormodell und definierte Übergabeprotokolle zwischen Mensch und Maschine. Die Praxisreife wird damit nicht länger über einzelne, kuratierte Demos definiert, sondern über stabilen 24/7-Betrieb und reproduzierbare Qualitätskennzahlen.

Präzision, wo es zählt: Steckereinsatz und adaptive Vision

Moz’ Hauptaufgabe besteht im Anbringen von Batterieanschlüssen, eine scheinbar einfache Tätigkeit, die in der Realität jedoch hohe Anforderungen stellt: exakte Ausrichtung, gleichmäßige Bewegungsprofile und präzise Kraftkontrolle. CATL gibt an, dass Moz beim Einstecken von Steckern eine Erfolgsrate von 99 % erreicht — eine Leistung, die das Unternehmen mit erfahrenen menschlichen Bedienern vergleicht.

Diese Genauigkeit ist kein Zufall. Moz kombiniert ein durchgängiges Vision-System mit Echtzeit-Haltungsanpassungen und Kraftüberwachung. Werden Bauteile leicht versetzt angeliefert oder verschiebt sich ein Anschlusskontakt, passt sich der Roboter in Echtzeit an — ändert Orientierung und Griff, moduliert den Druck und sichert Kabelbäume, ohne empfindliche Komponenten zu beschädigen.

- End-to-End-Vision: erkennt Bauteile und kompensiert Fertigungstoleranzen.

- Kraftmessung: gewährleistet feste, sichere Verbindungen ohne Bruch.

- Adaptive Steuerung: reagiert dynamisch statt starr vorgegebener Bahnen zu folgen.

Vision-Pipeline und Wahrnehmung

Die Vision-Architektur von Moz kombiniert 2D- und 3D-Sensorik, mehrfach überlagerte Kalibrierungsschritte und eine robuste Objekterkennung, die spielt mit Varianten in Beleuchtung, Reflektionen und Bauteilgeometrie. Durch den Einsatz von Deep-Learning-Modellen in Kombination mit klassischen Bildverarbeitungsalgorithmen lässt sich die Erkennungsgenauigkeit auch bei variierenden Input-Bedingungen stabil halten. In der Praxis werden Sensordaten vorverarbeitet, Merkmale extrahiert und Transformationsschritte in Millisekunden durchlaufen, sodass die Aktuatorik rechtzeitig korrekte Korrekturen ausführt.

Kraftregelung und haptische Rückkopplung

Kraft- und Drehmomentsensorik an den Handgelenken bzw. Greifern erlaubt es Moz, das Einführmoment und die axialen Kräfte kontinuierlich zu beobachten. Durch Closed-Loop-Regler kann der Roboter sanft nachsteuern, wenn ein Widerstand auftritt, und so ein Überdrehen oder Beschädigen von Steckstellen verhindern. Solche haptischen Rückkopplungen sind besonders wichtig bei der Montage elektronischer Komponenten, wo kleinste Fehler zu Ausfällen im Feld führen können.

Wie sich Moz von anderen Humanoid-Versuchen abhebt

Berichte über andere humanoide Roboter, die in Fabrikversuchen Schwierigkeiten hatten — von überhitzenden Gelenken bis zu Ausfällen bei komplexen Montagen — sind häufig. Viele dieser Systeme erregen Aufmerksamkeit durch inszenierte Demos, scheitern aber an der Dauerbelastung und den variablen Bedingungen industrieller Umgebungen.

CATL hebt die industrielle Einsatzreife von Moz als Unterscheidungsmerkmal hervor. Der Ansatz scheint auf aufgabenspezifische Robustheit statt auf universelle Show-Performances ausgerichtet zu sein. Priorität haben langfristige Betriebszeiten (Uptime), Vorhersagbarkeit des Verhaltens und reproduzierbare Qualität statt viraler Momente.

Häufige Schwachstellen anderer Trials

In der Praxis stehen viele humanoide Prototypen vor ähnlichen Problemen: thermische Belastung in Dauerschleifen, unzureichende Dichtigkeit gegen Staub und Feuchtigkeit, begrenzte Greifergestaltung für verschiedene Bauteile sowie fehlende Integration in fahrbare oder stationäre Montageumgebungen. Oft fehlt es an einem wirtschaftlich nachhaltigen Wartungs- und Ersatzteilkonzept, was die Skalierbarkeit in einer Produktion einschränkt.

Task-spezifische Robustheit als Strategie

Die Strategie, die CATL verfolgt, ist offenbar pragmatisch: statt universeller Roboter, die viele Dinge mäßig gut können, setzt man humanoide Plattformen gezielt dort ein, wo Mensch-Roboter-Kooperation und flexible Einsetzbarkeit einen Mehrwert bieten. Das bedeutet, Roboterhardware und -software so zu optimieren, dass sie eine begrenzte Menge kritischer Arbeitsgänge besonders zuverlässig ausführen — und dabei die Schnittstellen zu bestehenden Automationssystemen sauber einhalten.

Warum das für Robotik- und E‑Mobilitätsbranche wichtig ist

Die chinesische Humanoidrobotik-Branche wächst schnell, wobei Analysten vor möglicher Überkapazität warnen, die an das schnelle Wachstum der EV-Produktion erinnert. Trotzdem zeigt CATLs Einsatz, dass humanoide Roboter mehr sein können als experimentelle Schaustücke — sie können praktische Werkzeuge sein, die Produktionskennzahlen verbessern und die Variabilität in qualitätskritischen Prozessen reduzieren.

Für Hersteller wirft das praktische Fragen auf: Werden humanoide Plattformen wirtschaftlich über verschiedene Aufgaben skalierbar sein, und können Entwickler Haltbarkeit und Betriebszeiten weiter verbessern? Für Investoren und Planer deutet das Beispiel von CATL auf einen Pfad hin, bei dem Robotik-Investitionen direkt an Fabrikperformance und Umsatz gebunden werden.

Auswirkungen auf die Fertigung von Elektrofahrzeugen

In der EV-Fertigung sind Taktzeiten, Qualitätskontrolle und Rückverfolgbarkeit entscheidend. Wenn humanoide Roboter wie Moz wiederholbar präzise Arbeiten ausführen, lassen sich Ausschussraten senken, Nacharbeiten reduzieren und die Gesamtanlageneffektivität (OEE) steigern. Darüber hinaus eröffnen humanoide Plattformen Potenziale für flexible Produktionslinien, die schneller auf Variantenwechsel reagieren können — etwa unterschiedliche Batteriepaketgrößen oder Fahrzeugplattformen.

Wirtschaftliche Skalierbarkeit und Lebenszykluskosten

Ökonomisch betrachtet sind Anschaffungs- und Betriebskosten, Integration, Schulung und Wartung zu berücksichtigen. Humanoide Roboter müssen in Bezug auf MTBF (Mean Time Between Failures), MTTR (Mean Time To Repair) und Ersatzteilverfügbarkeit konkurrenzfähig zu traditionellen Industrierobotern sein, damit ein Return on Investment entsteht. CATL scheint hier auf standardisierte Module, fernwartbare Software-Stacks und vorhersagbare Servicezyklen zu setzen, um die Lebenszykluskosten zu senken.

Kooperation Mensch–Roboter und Qualitätsmanagement

Eine realistische Vision ist eine Produktionsumgebung, in der humanoide Roboter die anspruchsvollsten Montagestufen übernehmen und mit Mitarbeitern in Inspektion und Überwachung zusammenarbeiten. Menschliche Bediener übernehmen komplexe Ausnahmen und Qualitätsentscheidungen, während Roboter die repetitive, hochpräzise Arbeit leisten. Ein solcher hybrider Ansatz kann die Gesamtqualität erhöhen und zugleich ergonomische Belastungen für Mitarbeiter reduzieren.

CATLs Moz beantwortet nicht alle offenen Fragen, liefert aber einen konkreten Schritt in diese Richtung — und ein frühes Signal dafür, dass humanoide Automatisierung sich vom Spektakel zur Werkbank bewegt.

Aus technischer Sicht bleibt die weitere Entwicklung spannend: Verbesserungen in Sensortechnik, adaptiven Regelalgorithmen, Sim-to-Real-Transfer von Lernmodellen und standardisierten Schnittstellen zur Fabriksoftware werden bestimmen, wie schnell und breit humanoide Roboter in der industriellen Serienfertigung Fuß fassen. Entscheidend sind neben der reinen Funktionalität auch Normenkonformität (z. B. industrielle Sicherheitsstandards), Zertifizierungen und nachprüfbare Qualitätsmetriken.

Kurzfristig werden Hersteller und Zulieferer prüfen, in welchen Nischen humanoide Plattformen bereits heute wirtschaftlich sinnvoll sind. Langfristig könnte die Kombination aus flexibler Hardware, eingebetteter KI, vorausschauender Wartung und kooperativer Sicherheit die Fertigungslandschaft verändern — besonders in Branchen wie der Batterie- und EV-Produktion, wo Präzision und Zuverlässigkeit höchste Priorität haben.

Quelle: gizmochina

Kommentar hinterlassen