8 Minuten

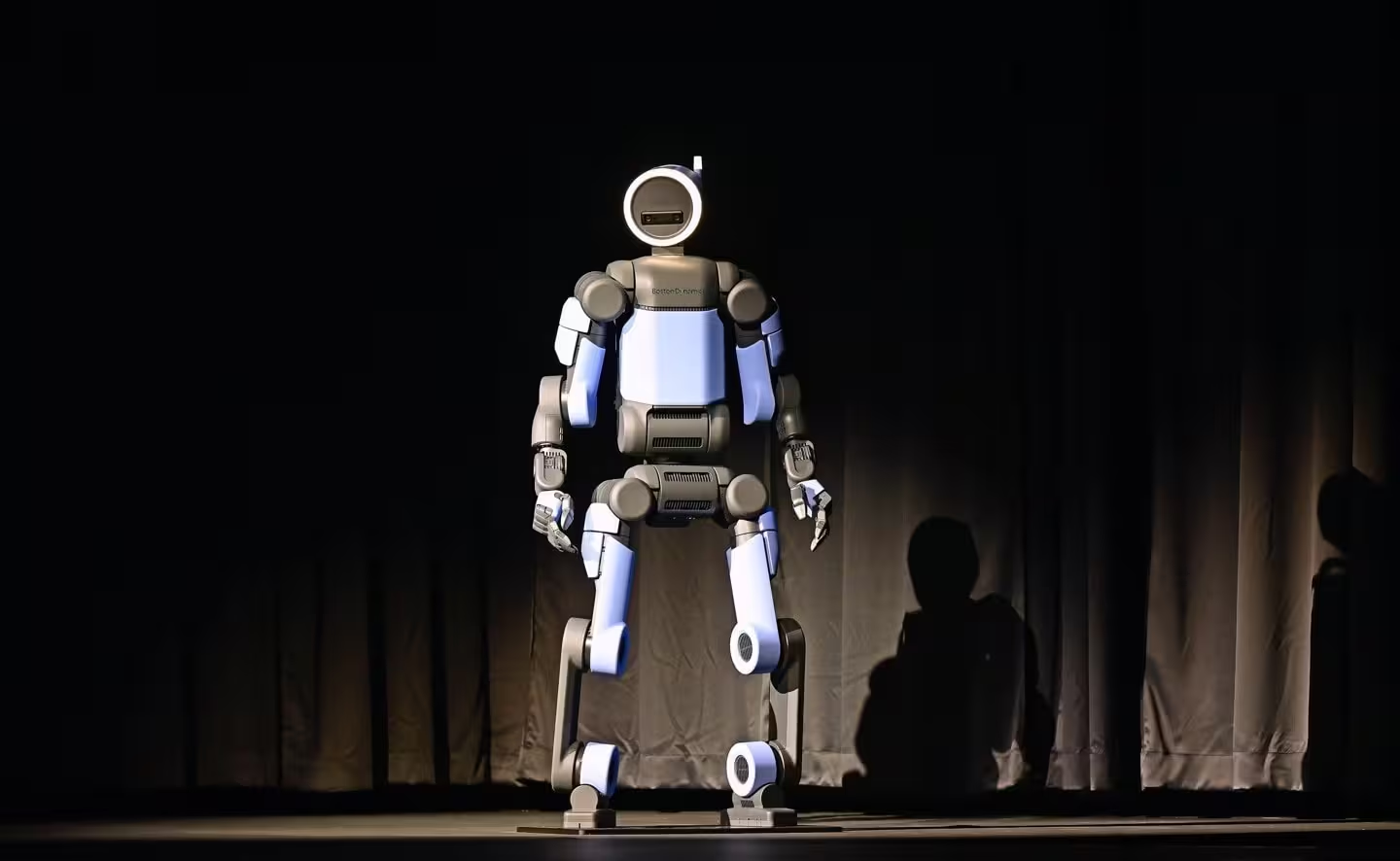

Boston Dynamics hat einen serienreifen Atlas vorgestellt – den ersten humanoiden Roboter, den das Unternehmen in größerer Stückzahl produzieren will – und er ist keine ferne Science‑Fiction‑Vision mehr. Auf der CES enthüllt und von Hyundai unterstützt, wird Atlas als fabriktauglicher, kollaborativer Zweibeiner positioniert, der innerhalb weniger Jahre an Montagebändern auftauchen könnte.

Vom DARPA‑Prototyp zur Produktionslinie

Atlas entstand 2013 als Beitrag zu einem DARPA‑Wettbewerb: eine schwere Forschungsplattform mit hydraulischem Antrieb, die die Machbarkeit bipedaler Mobilität demonstrieren sollte. In den darauf folgenden Jahren entwickelte sich das System stetig weiter; das jüngste Modell ersetzt Hydraulik durch elektrische Aktuatoren. Dieser Wechsel bringt gleichmäßigere und präzisere Bewegungen sowie eine reduzierte Systemkomplexität – ein notwendiger Schritt hin zu einer verlässlichen, reproduzierbaren Serienfertigung.

Die Umstellung von Hydraulik auf elektrische Antriebe reduziert nicht nur Wartungsaufwand und Leckrisiken, sondern erleichtert auch die Integration standardisierter Komponenten in Fertigungsprozesse. Für die industrielle Serienproduktion sind Wiederholgenauigkeit, Temperatur‑ und Vibrationsresistenz sowie leichte Austauschbarkeit von Teilen entscheidend – Eigenschaften, die bei einer elektrischen Architektur leichter zu erreichen sind.

Darüber hinaus haben iterative Verbesserungen in Steuerungssoftware, Sensorfusion und Regelalgorithmen die Balance, das Gangbild und die Manipulationsfähigkeiten von Atlas deutlich verfeinert. Diese Softwarefortschritte sind genauso wichtig wie die mechanischen Änderungen, weil sie die Fähigkeit des Roboters bestimmen, zuverlässig in dynamischen Produktionsumgebungen zu agieren.

Wie der Produktionsplan aussieht

Hyundai, das die Muttergesellschaft von Boston Dynamics übernommen hat, kündigte einen milliardenschweren Vorstoß in die US‑Robotikfertigung an. Teil dieses Vorhabens ist eine Fabrik mit Kapazitäten für Zehntausende Roboter pro Jahr – eine oft zitierte Zielgröße liegt bei rund 30.000 Einheiten pro Jahr, sobald die Skalierung erreicht ist. Die anfängliche Produktion startet unmittelbar am Hauptsitz von Boston Dynamics; frühzeitige Einsätze sind für Einrichtungen innerhalb der Hyundai‑Gruppe vorgesehen.

Solche Zielzahlen setzen nicht nur eine robuste Lieferkette und modulare Fertigungsprozesse voraus, sondern auch standardisierte Qualitätskontrollen, Ersatzteilmanagement und Schulungsprogramme für Integratoren und Servicepartner. Der Aufbau von Montagelinien für humanoide Roboter erfordert meist spezialisierte Montageplätze, Prüfstände für Bewegungsabläufe und kalibrierte Messsysteme, um die hohen Anforderungen an Passgenauigkeit und Funktionalität zu garantieren.

Die Logistik hinter einer solchen Serienfertigung umfasst außerdem langfristige Zulieferverträge für strukturierte Materialien wie 3D‑gedruckte Titan‑ und Aluminiumkomponenten, Elektromotoren, Leistungselektronik und Hochleistungsbatterien. Parallel dazu sind Investitionen in Automatisierungslösungen für die Endmontage und in digitale Systeme für Fertigungssteuerung und Qualitätssicherung notwendig, um die angestrebten Stückzahlen ökonomisch darzustellen.

Technische Daten und Fähigkeiten, die auf dem Fabrikboden zählen

Der neue Atlas ist ein kompakter, industriell geformter Humanoid. Er ist etwa fünf Fuß groß (ca. 1,52 m), wiegt rund 196 Pfund (etwa 89 kg) und kombiniert 3D‑gedruckte Titan‑ und Aluminiumteile für eine günstige Balance aus Festigkeit und geringem Gewicht. Seine elektrisch betriebene Architektur bietet 56 Freiheitsgrade über 28 vollständig drehbare Gelenke, wodurch er Objekte in einer Reichweite von circa 2,3 Metern erreichen und Lasten von bis zu etwa 50 Kilogramm heben kann.

Für reale Produktionsbedingungen ausgelegt, ist Atlas wasserbeständig, arbeitet über einen großen Temperaturbereich hinweg und kann unebenes, unstrukturiertes Gelände bewältigen. Sicherheit steht im Mittelpunkt: Der Roboter verfügt über Menschen‑Erkennungsfunktionen und fenceless‑Guarding‑Modi, sodass er den Arbeitsraum mit Menschen teilen kann. Zudem bietet Atlas drei Steuerungsmodi – autonom, teleoperiert oder tabletgesteuert – um unterschiedliche Einsatzszenarien abzudecken.

Die sensorische Ausstattung ist darauf ausgelegt, Umgebungswahrnehmung und präzise Manipulation zu ermöglichen. Integrierte Sensoren zur Positionsbestimmung, Abstandsmessung und Bewegungsüberwachung ermöglichen eine zuverlässige Kollisionsvermeidung und adaptives Bewegungsverhalten. Solche Sensorkombinationen und die zugehörige Software‑Architektur sind entscheidend, damit Atlas in unmittelbarer Nähe zu Menschen und an dynamischen Montageplätzen sicher arbeitet.

Darüber hinaus spielen thermisches Management, redundante Steuerungspfade und Fehlertoleranz eine wichtige Rolle für industrielle Anwendungen. Komponenten wie Servomotoren, Getriebe und Batteriepakete müssen für Langzeitbetrieb optimiert sein; präventive Diagnostik und Remote‑Monitoring unterstützen die Verfügbarkeit der Roboterflotte.

Praktische Aufgaben, Flottenlernen und autonomes Laden

Die ersten Anwendungsfälle konzentrieren sich auf repetitive, aber essentielle Tätigkeiten: Teile‑Sequenzierung, einfaches Materialhandling sowie andere platznahe Aufgaben an Montagebändern, die menschliche Arbeitskräfte für anspruchsvollere Tätigkeiten freisetzen. Hyundai plant erste Rollouts ab 2028; mit fortschreitender Softwarereife werden komplexere Montageaufgaben und das Heben schwererer Lasten erwartet.

Atlas unterstützt zudem sogenanntes Flottenlernen: Sobald ein Roboter eine Aufgabe meistert, kann diese Routine über Updates auf die gesamte Flotte übertragen werden. Das verringert Implementierungszeiten erheblich und ermöglicht eine schnelle Skalierung bewährter Arbeitsabläufe. Flottenmanagement‑Software erlaubt dabei zentrale Überwachung, Versionskontrolle von Bewegungsroutinen und die Verteilung optimierter Modelle an alle Einheiten.

Das Energiemanagement wird ebenfalls autonom gehandhabt: Atlas kann eine Ladevorrichtung anfahren, verbrauchte Batterien gegen geladene tauschen oder in Zukunft möglicherweise induktive Ladesysteme nutzen und anschließend die Arbeit ohne menschliches Eingreifen fortsetzen. Solche autonomen Ladeabläufe sind für den durchgängigen 24/7‑Betrieb von Bedeutung, insbesondere in Schichtbetrieben großer Fertigungsanlagen.

Weitere betriebliche Vorteile ergeben sich aus vorausschauender Wartung (Predictive Maintenance): Telemetrie‑Daten, Betriebsstunden und Sensormetriken können analysiert werden, um Wartungsintervalle zu optimieren, Ausfälle zu minimieren und Gesamtbetriebskosten zu reduzieren. Integrierte Sicherheitsprotokolle und automatische Notabschaltungen ergänzen das Betriebskonzept für industrielle Einsätze.

KI‑Training, Partner und Preisvorstellungen

Boston Dynamics hat bereits mitgeteilt, dass viele der ersten Seriengeräte Partnern zugewiesen werden, darunter Hyundai und Google DeepMind. DeepMind soll bei der Ausbildung der Steuerungssysteme für Atlas unterstützen, was potenziell eine der ersten breit eingesetzten physischen Verkörperungen fortgeschrittener KI‑Modelle schaffen könnte. Solche Kooperationen verbinden mechanische Expertise mit modernen Lernverfahren, um robuste Verhaltensmodelle und adaptive Steuerungsstrategien zu entwickeln.

Im Bereich KI‑Training kommen unterschiedliche Methoden zum Einsatz: offline erlernte Bewegungsbibliotheken, Verstärkungslernen in simulationsgestützten Umgebungen sowie imitatives Lernen aus Demonstrationen. Die Kombination dieser Ansätze ermöglicht es, Bewegungen zunächst sicher in der Simulation zu erproben und anschließend mit realen Daten zu verfeinern, bevor sie flächendeckend ausgerollt werden.

Der Preis wurde noch nicht bekanntgegeben, rechnen Sie aber nicht mit niedrigpreisigen Konsumentenzahlen. Der Spot‑Roboter von Boston Dynamics kostet derzeit in der Größenordnung von 80.000 US‑Dollar; Atlas – ein humanoider Roboter mit Industrie‑Hardware und hoher Autonomie – wird voraussichtlich ein deutlich höheres Preisniveau erreichen. Preisgestaltung wird von Serienumfang, Support‑Verträgen, Softwarelizenzen und kundenspezifischen Integrationen abhängen.

Für viele Unternehmen ist das Gesamtbild entscheidend: Anschaffungskosten, Lebenszykluskosten, Produktivitätssteigerungen durch Automatisierung sowie Einsparungen durch reduzierte Ausfallzeiten. Deshalb werden Hersteller und Integratoren vermutlich verschiedene Finanzierungs‑ und Leasingmodelle anbieten, um die Einführung in unterschiedlich großen Industrieumgebungen zu erleichtern.

Warum das wichtig ist

Stellen Sie sich vor, Routineaufgaben, gefährliche oder monotone Arbeiten würden zuverlässig von Robotern übernommen, die Seite an Seite mit Menschen arbeiten. Genau das ist das Versprechen: höhere Produktivität, weniger Arbeitsunfälle und schnellere Skalierung komplexer Operationen. Gleichzeitig werfen massenproduzierte Humanoide reale Fragen zu Arbeitsplatzverlagerungen, Sicherheitsstandards und regulatorischer Aufsicht auf – Debatten, die an Fahrt gewinnen werden, wenn Atlas vom Demonstrationsstadium in den Alltag übergeht.

Die wirtschaftlichen Auswirkungen betreffen nicht nur Fertigungsstraßen. Zulieferketten, Schulungsangebote für Fachkräfte, Normungsgremien und Versicherungsmodelle müssen sich an robotergestützte Prozesse anpassen. Regulierungsbehörden werden Leitlinien für sichere Mensch‑Roboter‑Interaktion, Datenschutz bei Sensordaten und industrielle Haftungsfragen entwickeln müssen, um einen verantwortungsvollen Einsatz zu ermöglichen.

Auf der technischen Ebene besteht weiterhin Bedarf an offenen Schnittstellen, standardisierten Kommunikationsprotokollen und interoperablen Sicherheitsframeworks, damit unterschiedliche Roboterplattformen und Fabriksysteme nahtlos zusammenarbeiten können. Nur durch solche Standards lässt sich das volle Potenzial kollaborativer, humanoider Roboter für die Industrie nutzen.

Schließlich stellt die Einführung von humanoiden Robotern eine gesellschaftliche Herausforderung dar: Weiterbildung, Umschulung und Qualifizierungsmaßnahmen für Beschäftigte werden notwendig sein, damit Menschen die neu entstehenden Tätigkeitsprofile übernehmen können. Politik, Unternehmen und Bildungseinrichtungen sind gefordert, koordiniert Lösungen zu entwickeln, die technologische Chancen mit sozialer Absicherung verbinden.

Quelle: autoevolution

Kommentar hinterlassen