9 Minuten

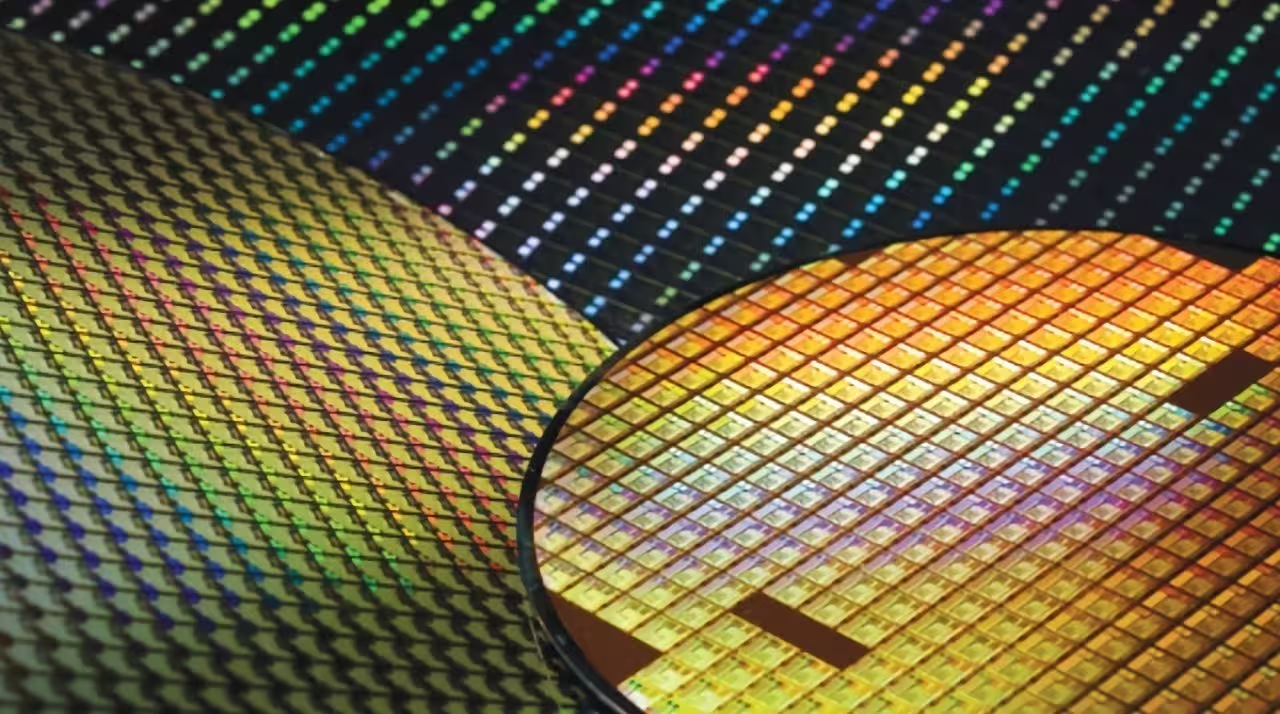

TSMC hat mit dem Bau dessen begonnen, was das Unternehmen als seine bisher fortschrittlichste Chipfabrik bezeichnet — eine 48,5 Milliarden US-Dollar teure Anlage der Angström-Ära in Taichung, die den A14-Prozess (1,4 nm) fertigen soll. Dieser Schritt markiert einen offensiven Vorstoß in Richtung nächster Fertigungsnode-Generationen, zugleich aber auch ein Ausbalancieren globaler Kapazitäten für Kunden aus dem Mobilbereich bis hin zu Hochleistungsrechnen (HPC) und KI-Beschleunigern.

Eine 48,5 Milliarden-Dollar-Wette auf die Angström-Ära

Nach Berichten der Taiwan Economic Daily hat TSMC mit dem Bau des 1,4-nm-Campus in Zentral-Taiwan begonnen. Der multifabrizierte Komplex wird vier eigenständige Fabs umfassen; die erste Fabrik soll bis Ende 2027 in Betrieb gehen, die initiale Massenproduktion wird rund um 2028 erwartet. Frühphasen-Ausstoß wird beim Hochfahren der ersten Fab auf etwa 50.000 Wafer pro Monat geschätzt, wobei diese Zahl je nach Auslastung und Prozessreife sukzessive steigen kann.

Die Investition in Taichung ist nicht nur ein finanzielles Commitment, sondern auch ein strategisches Statement zur Sicherung von Frontend-Fertigungskapazität in Taiwan. In Zeiten, in denen geopolitische Risiken, Lieferkettenresilienz und Nachfrage nach leistungsfähigen KI-Prozessoren zusammenlaufen, signalisiert TSMC mit diesem Projekt eine gezielte Bündelung seiner fortschrittlichsten Produktion im Heimatland.

Projektumfang und Zeitplan

Der Campus ist als Multi-Fab-Komplex geplant, um verschiedene Prozessvarianten und Produktklassen parallel zu ermöglichen. Die vier Fabs bieten modular skalierbare Fertigungskapazitäten, die je nach Kundenbedarf und Marktentwicklung priorisiert werden können. Die gestaffelte Inbetriebnahme (First Fab Ende 2027, vollständige Ramp-Up bis 2028/2029) entspricht einer typischen Zeitachse für Cutting-Edge-Fabriken, die neben reiner Produktion auch umfangreiche Qualifikations-, Yield-Optimierungs- und Testphasen durchlaufen.

Warum TSMC von 2 nm auf 1,4 nm umschwenkte

Ursprünglich als 2-nm-Standort geplant, wurde das Taichung-Projekt von TSMC auf eine Angström-Ebene (1,4 nm, A14) hochgestuft — Teil einer übergreifenden Kapazitätsstrategie. TSMC plant, einen erheblichen Anteil der 2-nm-Produktion in seinen US-amerikanischen Anlagen zu platzieren, um der starken Nachfrage aus dem HPC- und Mobilsektor gerecht zu werden. Indem das Unternehmen die technologisch anspruchsvollste A14-Produktion in Taiwan konzentriert, verfolgt es das Ziel, die fortschrittlichsten Prozesse domestisch zu bündeln, während ältere Nodes und Zusatzkapazitäten verstärkt ins Ausland verlagert werden.

Diese Entscheidung ist Ausdruck eines zweigleisigen Ansatzes: Einerseits die Stärkung der heimischen Expertise und der technologischen Basis, andererseits eine geografische Diversifikation von Kapazitäten, die Marktanforderungen, Kundenpräferenzen und geopolitische Erwägungen berücksichtigt. Für viele Kunden – insbesondere für große Mobil-SoC-Designer und Hyperscaler – ist die Nähe zu höchstrangiger Prozessentwicklung ein wettbewerbsrelevanter Faktor.

Strategische Gründe für die Standortwahl

Taichung bietet mehrere Vorteile: Nähe zu Zulieferern und Infrastruktur, qualifizierte Arbeitskräfte, etablierte Zuliefer-Ökosysteme für Reinraum-Equipment sowie logistische Verbindungen zu Häfen und internationalen Märkten. Zugleich ist die Entscheidung, primäre A14-Fertigung in Taiwan zu halten, eine Absicherung gegen Fertigungsunterbrechungen an Standorten mit noch nicht vollständig ausgereiften Ökosystemen oder hohem lokalen Investitionsbedarf.

Wie der A14-Prozess (1,4 nm) hergestellt wird

Eine auffällige technische Entscheidung: Der A14-Node wird laut bisherigen Angaben nicht auf High-NA-EUV-Lithographie setzen. Stattdessen plant TSMC, fortgeschrittene Multi-Patterning-Techniken und kombinierte Lithographie-Ansätze zu verwenden, um Angström-klassige Packungsdichten zu erreichen. Diese Wahl steht im Kontrast zu Konkurrenten wie Intel, die für ihren 14A-Node auf High-NA-EUV setzen wollen. Die Entscheidung offenbart die unterschiedlichen technischen Kompromisse — Kosten, Ausbeute (Yield) und Reife der Lieferkette — die Foundries derzeit abwägen, während sie versuchen, das Mooresche Gesetz praktisch weiterzuführen.

Multi-Patterning kombiniert mehrere Belichtungsschritte, Masken- und Prozessschritte, um effektive Strukturgrößen zu erreichen, die mit einer einzigen Belichtung nicht darstellbar wären. Diese Methode kann die Investitionskosten reduzieren, weil High-NA-EUV-Scanner extrem teuer und in begrenzter Stückzahl verfügbar sind. Allerdings erhöhen zusätzliche Prozessschritte die Komplexität und können die Herstellungszeit sowie Fehlerquellen steigern, was wiederum Yield-Optimierung in den Mittelpunkt rückt.

Technische Herausforderungen und Chancen

Die Nutzung von Multi-Patterning für Angström-Klassen erfordert präzise Overlay-Kontrolle, neue Maskenstrategien und verstärkte Prozessüberwachung. TSMC wird hierfür voraussichtlich in verbesserte Metrologie, fortgeschrittene Prozesskontrolle (APC) und in-line Messsysteme investieren. Gleichzeitig bietet Multi-Patterning die Chance, bewährte Produktionskapazitäten zu nutzen und den Übergang zu neuen Tools schrittweise zu gestalten — ein pragmatischer Weg, wenn High-NA-EUV-Scanner noch nicht in ausreichender Zahl in der Produktionsumgebung verfügbar sind.

Ein weiterer Aspekt ist die Materialforschung: dünnere Dielektrika, neue Metallisierungstechniken und weiterentwickelte Spannungs- und Leitfähigkeitskonzepte sind notwendig, um bei immer kleineren Transistoren Leistung, Wärmeabfuhr und Zuverlässigkeit sicherzustellen. Dies verlangt enge Kooperationen zwischen TSMC, Ausrüstern (Equipment-Herstellern) und Kunden, um Designregeln, Teststrategien und Produktanforderungen in Einklang zu bringen.

Wer wird Chips aus dem A14-Node kaufen?

Als Haupttreiber der Nachfrage gelten große Mobil-SoC-Designer wie Apple, Qualcomm und MediaTek. Diese Firmen benötigen kontinuierlich verbesserte Energieeffizienz und höhere Performance/Watt, was feinere Strukturbreiten begünstigt. Parallel dazu werden Hochleistungsrechner (HPC)-Kunden und Cloud-Anbieter, die KI-Beschleuniger und anspruchsvolle Serverprozessoren betreiben, voraussichtlich den A14-Node nutzen — zu nennen sind hier Unternehmen wie NVIDIA und AMD sowie spezialisierte Hersteller von KI-Hardware.

Die A14-Plattform ist so positioniert, dass sie sowohl energieeffiziente, leistungsorientierte Mobile-Designs als auch massiv parallele Rechenlasten (AI-Training, Inferenz, Data-Center-Workloads) bedienen kann. Diese Dual-Use-Fähigkeit erhöht die strategische Bedeutung des Nodes, weil sie TSMC erlaubt, unterschiedliche Kundensegmente mit einer gemeinsamen Investition zu bedienen.

Märkte und Anwendungsszenarien

Im mobilen Bereich führt die A14-Fertigung zu schnelleren, effizienteren Prozessoren in Smartphones, Tablets und Wearables, mit direkten Vorteilen in Akkulaufzeit, Leistungsspitzen und thermischem Management. Für Rechenzentren und KI-Anwendungen bringt A14 potenziell höhere Rechenleistung pro Fläche und Energieeinheit, was die Betriebskosten für Betreiber senkt und größere Modelle bzw. schnellere Trainingszeiten ermöglicht.

Darüber hinaus könnten spezialisierte System-on-Chip (SoC)-Designs, Netzwerkprozessoren und bestimmte IoT-Klassen von der höheren Integration und Dichte profitieren. Selbst Nischenmärkte wie Automotive-SoCs, in denen Zuverlässigkeit und lange Produktzyklen wichtig sind, könnten selektiv von A14 profitieren, wenn die Qualifikation und Langzeitstabilität gegeben sind.

- Standort: Taichung, Zentral-Taiwan

- Projektkosten: rund 48,5 Milliarden US-Dollar

- Node-Bezeichnung: A14 (1,4 nm, Angström-Ära)

- Fabs: vier Fabs auf dem Campus; erste Inbetriebnahme Ende 2027

- Erste Produktionskapazität: ~50.000 Wafer beim ersten Hochfahren

- Fertigungsmethode: komplexes Multi-Patterning, nicht High-NA EUV

- Hauptkunden: Apple, Qualcomm, MediaTek; HPC-Nachfrage von NVIDIA und AMD

Das Taichung-A14-Projekt von TSMC unterstreicht, wie die Foundry zwischen großmaßstäblichen Investitionen, geopolitischer Standortverteilung und heterogenen Kundenanforderungen jongliert — und das alles parallel zur Vorwärtsbewegung der Transistor-Skalierung in den Angström-Bereich. In den kommenden Jahren wird sich zeigen, ob Multi-Patterning konkurrenzfähige Ausbeuten (Yields) und Performance ohne High-NA-EUV liefern kann, und wie die globale Kapazitätsverteilung die Lieferketten in der Halbleiterindustrie beeinflusst.

Auswirkungen auf die globale Lieferkette

Die Allokation von Hochtechnologie-Produktion nach Taiwan für die fortschrittlichsten Prozesse und die parallele Platzierung von 2-nm-Kapazitäten in den USA ist Ausdruck einer diversifizierten Lieferkettenstrategie. Diese Aufteilung kann kurzfristig dazu beitragen, politische Risiken zu streuen und gleichzeitig Kundenanforderungen an Nähe und Sicherheit zu erfüllen. Langfristig hängt die Stabilität jedoch von internationalen Zulieferern, Transportwegen sowie von Verfügbarkeit und Weiterentwicklung kritischer Equipment-Komponenten ab.

Risiken, ökologische und soziale Faktoren

Solche Großprojekte bringen auch ökologische Herausforderungen mit sich: Wasserverbrauch, Energiebedarf, Abfallmanagement und die regionale Infrastruktur sind kritische Punkte. TSMC hat in der Vergangenheit Maßnahmen zur Wasserwiederverwendung, zum Einsatz erneuerbarer Energien und zur Emissionsreduktion angekündigt; die praktische Umsetzung für einen Angström-Campus erfordert jedoch erhebliche zusätzliche Ressourcen und lokale Koordination.

Auf sozialer Ebene betrifft die Investition Arbeitsplätze, Qualifikationsentwicklung und Lieferantenintegration. Der Erfolg hängt davon ab, ob genügend spezialisierte Arbeitskräfte verfügbar sind oder qualifiziert werden können, und wie schnell Zulieferer ihre Kapazitäten und Qualitätsstandards anheben können.

Technologie, Wettbewerbsumfeld und Zukunftsausblick

Im Wettbewerb mit Intel, Samsung und weiteren Foundries spielt die Wahl der Lithographie-Technologie (High-NA-EUV versus Multi-Patterning) eine entscheidende Rolle. High-NA-EUV verspricht vereinfachte Maskenstrategien und potenziell bessere Overlay-Qualität bei hohen Kosten und begrenzter Verfügbarkeit der Maschinen. Multi-Patterning dagegen erlaubt es, bestehende Produktionslinien stärker zu nutzen und die nötigen Tools inkrementell zu erweitern, erfordert aber intensivere Prozesssteuerung.

Ob Multi-Patterning-Maßnahmen auf lange Sicht ausreichend sind, um Performance- und Yield-Anforderungen zu erfüllen, hängt von mehreren Faktoren ab: Materialinnovation, Metrologie-Verbesserungen, Design-for-Manufacturability (DFM)-Anpassungen seitens der Kunden und von der Fähigkeit der Foundry, komplexe Prozessketten stabil zu betreiben. Sollte TSMC hier erfolgreich sein, könnte das Unternehmen einen wirtschaftlich vorteilhaften Weg für Angström-Generationen etablieren und gleichzeitig seinen Vorsprung in klassischen Stärken wie Yield-Management, Fertigungsstabilität und Kundennähe ausbauen.

In den nächsten Jahren werden wir beobachten, wie sich diese technischen und wirtschaftlichen Dynamiken auswirken: auf die Marktanteile der großen Foundries, auf die Preisgestaltung für High-End-Waferproduktion, auf die Verfügbarkeit von KI-Beschleunigern und auf die generelle Richtung der Halbleiterindustrie. Unabhängig davon bleibt klar: Die Angström-Ära stellt neue Anforderungen an Fertigungstechniken, Kooperationsmodelle zwischen Ausrüstern und Halbleiterfirmen sowie an regulatorische und ökologische Rahmenbedingungen.

Insgesamt ist TSMCs Taichung-A14-Projekt ein breit angelegtes Experiment — technisch, wirtschaftlich und geopolitisch. Sein Erfolg wird von technologischer Exzellenz, operativer Disziplin und der Fähigkeit abhängen, ein vielfältiges Kundenportfolio mit stabilen, skalierbaren Fertigungslösungen zu bedienen.

Quelle: wccftech

Kommentar hinterlassen